|

|

Генномодифицированный природный фермент эффективно разбирает пластик на кирпичики

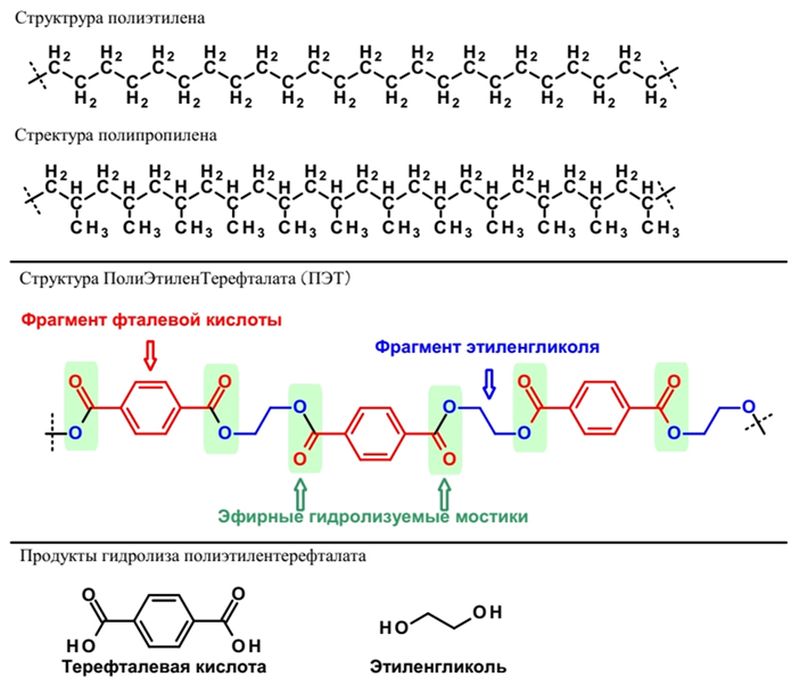

Полная деградация бутылки из биоразлагаемого пластика происходит за 80 дней. Но пока подавляющее большинство пластиковой посуды изготавливается из полиэтилентерефталата (ПЭТ), который самостоятельно разлагается за многие года, а при существующих методах промышленной переработки портится. Возможно, результаты обсуждаемой работы помогут решить проблему с переработкой ПЭТ, переведя его использование практически на безотходный цикл. Фото из статьи S. Bagheriasl, 2013. Development and characterisation of polyhydroxybutyrate from selected bacterial species Французские химики модифицировали природный фермент так, что он смог расщеплять на мономеры 90% полиэтилентерефталата (ПЭТ) — одного из наиболее распространенных видов пластика. Ученые взяли за основу кутиназу из листьев растений и повысили эффективность и стабильность этого фермента с помощью генной инженерии. Гидролиз ПЭТ занимает у модифицированного фермента всего 10 часов, а получаемая терефталевая кислота может быть очищена и использована для получения нового полиэтилентерефталата. Такой вторичный пластик по механическим свойствам не уступает пластику, синтезированному «с нуля» (из нефтепродуктов), а стоит значительно дешевле. Пластиками или пластмассами называют материалы на основе высокомолекулярных соединений (полимеров). Оправдывая свое название, такие материалы очень пластичны: под действием нагревания и давления они могут принимать заданную форму, которая сохраняется после охлаждения или отвердения. Сейчас в мире ежегодно производят более 350 млн тонн пластика (такую же массу имели бы 34 тысячи Эйфелевых башен). При этом около 200 млн тонн очень быстро становятся твердыми бытовыми отходами — речь идет о различного рода упаковке и товарах с коротким временем использования, например одноразовой посуде. Человечество пользуется пластиком уже больше полувека, и к 2018 году образовалось около 6,3 млрд тонн различных пластиковых отходов, из которых только 9% было переработано, а еще 12% — сожжено для получения энергии (см. картинку дня Путь пластика). Если такие тенденции производства и обращения с отходами сохранятся, то уже к 2050 году количество непереработанных пластиковых отходов возрастет до 12 млрд тонн. В настоящее время пластик в основном перерабатывают термомеханическим способом. Пластиковые изделия сначала сортируют, моют и высушивают, а затем дробят на мелкие кусочки и обрабатывают в термических установках для получения расплава однородной консистенции — рециклата. Всё это требует больших затрат энергии. К тому же механические свойства пластика в процессе термомеханической переработки значительно ухудшаются (K. Ragaert et al., 2017. Mechanical and chemical recycling of solid plastic waste). Поэтому ученые активно ищут другие способы переработки пластиковых материалов — более простые, экологичные и экономически выгодные. Полиэтилентерефталат (ПЭТ) — один из самых распространенных видов пластика. Ежегодно производится более 70 млн тонн этого материала. Из него изготавливают пластиковые бутылки, контейнеры для еды и жидкостей, а также одежду (на этикетках одежды его можно найти под названием полиэстер). Особенности строения этого полимера могут сделать его переработку значительно проще и выгоднее. Дело в том, что полиэтилентерефталат представляет собой сложный эфир — продукт поликонденсации двуосновной терефталевой кислоты с двуосновным спиртом этиленгликолем. Когда кислотная (–СООН)-группа терефталевой кислоты взаимодействует с (–СH2ОН)-фрагментом этиленгликоля, образуется сложноэфирная мостиковая группа. Так как и кислота, и спирт в данном случае двуосновные, то вторая кислотная группа терефталевой кислоты может соединиться еще с одной молекулой спирта, а тот — с еще одной молекулой кислоты, и так далее. В результате получается длинная цепочка, в которой ароматический фрагмент терефталевой кислоты чередуется с фрагментом этиленгликоля, а между ними располагаются сложноэфирные мостики. Если провести обратную реакцию — гидролиз сложного эфира, — то все такие сложноэфирные связи разорвутся, и полимерный эфир превратится в смесь своих мономеров — терефталевой кислоты и этиленгликоля. Можно сказать, что каждый сложноэфирный мостик — это «слабое звено» в полиэтилентерфталатной «цепи». Этим ПЭТ выгодно отличается от чисто углеводородных полимеров — например, полиэтилена и пропилена, у которых вся цепь составлена из одинаковых связей углерод-углерод. Такие связи тоже можно разорвать, но сложно добиться селективности: обычно они рвутся хаотично, в результате при разложении углеводородных полимеров получается смесь «обрывков» цепи разного размера. Чтобы использовать такую смесь для любого химического синтеза (будь то получение полимера или что-то иное), ее сначала нужно подвергнуть долгой и сложной процедуре разделения. Полиэтилентерефталат же можно аккуратно разобрать на одинаковые составные блоки и потом пересобрать заново. В этом заключается химическая переработка полимеров. В отличие от описанной выше термомеханической переработки, химическая переработка не ухудшает механические свойства материалов, и в теории ее можно повторять неограниченное число раз.

Структуры полиэтилена, полипропилена и полиэтилентерефталата. Внизу отдельно показаны структуры терефталевой кислоты и этиленгликоля — продуктов гидролиза полиэтилентерефталата

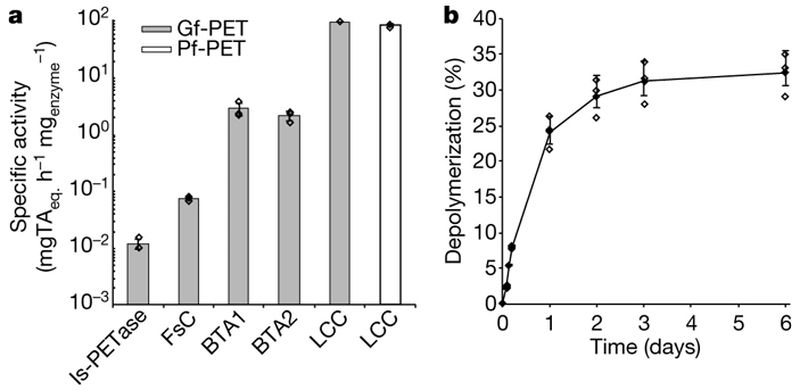

Впрочем, на практике с промышленным гидролизом ПЭТ пока дела обстоят непросто. Наличие множества ароматических фрагментов делает молекулу полиэтилентерефталата достаточно жесткой (малоподвижной) и химически инертной по отношению к гидролизу (E. Marten et al., 2005. Studies on the enzymatic hydrolysis of polyesters. II. Aliphatic–aromatic copolyesters). Один из возможных способов ускорить реакцию гидролиза заключается в использовании ферментов — особых веществ, которые катализируют химические реакции в живых системах, «помогая» им протекать в мягких условиях с высокой селективностью. Так как реакция гидролиза сложных эфиров в живых системах встречается часто, ученые стали искать энзимы, которые ускоряют такие реакции, и пробовать перенести их действие на гидролиз полиэтилентерефталата. Было описано уже несколько десятков подобных ферментов (R. Wei, W. Zimmermann, 2017. Microbial enzymes for the recycling of recalcitrant petroleum-based plastics: how far are we?), однако ни один из них не был достаточно эффективен для использования в промышленности. Кроме того, есть проблемы со стабильностью ферментов: гидролиз ПЭТ ускоряется при нагревании и лучше всего идет при температуре в районе температуры стеклования ПЭТ (65–75°C), когда молекула полимера становится более подвижной (A. M. Ronkvist et al., 2007. Cutinase-Catalyzed Hydrolysis of Poly(ethylene terephthalate)). Большинство ферментов при такой температуре постепенно разрушаются. Настоящим прорывом в химической деградации ПЭТ стала недавняя совместная работа химиков из Института биотехнологии в Тулузе и компании Carbios. Вначале авторы сравнили между собой самые эффективные ферменты, которые уже были предложены ранее. Испытаниям подверглись пять разных ферментов: гидролазы BTA1 и BTA2 почвенной бактерии Thermobifida fusca, кутиназа патогенного гриба Fusarium solani pisi, ПЭТ-аза грамотрицательной бактерии и кутиназа компостных листьев LCC — фермент, который в природе отвечает за расщепление кутина, особого вещества, выделяемого верхним слоем листа растения для уменьшения потерь воды и состоящего преимущественно из жирных кислот и их эфиров. Все реакции проводили в слабощелочной среде (pH = 8–9) с аморфным полиэтилентерефталатом, а температуру выбирали в зависимости от стабильности фермента: LCC, BTA1 и BTA2 испытывали при температуре 65°C, а два других фермента — при температуре 40°C. Активность ферментов измеряли по количеству освободившейся терефталевой кислоты (которая в щелочном растворе находится преимущественно в форме терефталата натрия). Самым эффективным ферментом оказалась кутиназа компостных листьев LCC: ее эффективность была в 33 раза выше, чем у второго по эффективности фермента BTA1.

Слева: сравнение активности различных ферментов в применении к аморфному полиэтилентерефталату (Gf-PET). Белый столбик — активность кутиназы компостных листьев LCC, примененной к кристаллическому полиэтилентерефталату (Pf-PET). Справа: скорость деполимеризации кристаллического полиэтилентерефталата под действием кутиназы компостных листьев. Графики из обсуждаемой статьи в Nature

Проведя более длительные эксперименты, ученые заметили, что скорость гидролиза со временем уменьшалась, а через три дня после начала реакции, когда гидролизован был только 31% ПЭТ, реакция практически остановилась. Чтобы убедиться, что накапливающиеся продукты гидролиза — этиленгликоль и терефталевая кислота — не ингибируют реакцию, ученые провели специальные тесты. Они запустили реакцию гидролиза заново, но уже в начале процесса добавили в реакционный сосуд избыток этиленгликоля и терефталевой кислоты. Эти добавки не повлияли на скорость гидролиза: она так же, как и в первом эксперименте сначала была высокой, но потом постепенно снизилась. Таким образом, главной причиной остановки оказалась недостаточная стабильность кутиназы LCC при нагревании. Благодаря этим предварительным изысканиям ученые далее сосредоточились только на LCC. Взяв за основу этот фермент, они стали искать пути для повышения его активности и стабильности. Поскольку молекула LCC очень объемная (ее масса равна 28 000 Да; для сравнения — масса молекулы воды равна 18 Да), для начала ученые идентифицировали в ней участок, который наиболее активен при взаимодействии с цепью полиэтилентерефталата. Для этого использовали метод молекулярного докинга — теоретическое моделирование, которое позволяет предсказать наиболее выгодную для образования устойчивого комплекса ориентацию и конформацию одной молекулы относительно другой. Оказалось, что преимущественно полимерный субстрат связывается с длинным гидрофобным хвостом, который есть в структуре всех известных кутиназ. Этот участок состоит из 15 аминокислот. Ученые выбрали 11 из них для дальнейшей модификации — замены одних аминокислот на другие с целью подобрать более эффективную конфигурацию. Всего они перебрали 209 вариантов этого хвоста. Ген, кодирующий компостную кутиназу в листьях растений, был коммерчески синтезирован с оптимизацией кодонов для экспрессии в клетках обычной кишечной палочки (E. coli). В обсуждаемой работе варианты LCC генерировали путем амплификации полноразмерной плазмиды с помощью метода полимеразной цепной реакции (ПЦР). Большинство модифицированных ферментов работало хуже, чем исходная кутиназа: три четверти всех вариантов показали специфическую активность менее 48% по сравнению с исходной (из них четверть показала совсем плохую активность — менее 1% от исходной). Всего по результатам этого отбора авторы отметили шесть модифицированных ферментов. Два из них показали специфическую активность лучше, чем исходная кутиназа. При замене исходного фенилаланина на изолейцин активность фермента увеличивалась почти на 25%, а при замене на триптофан — на 15%. Еще четыре фермента показали специфическую активность чуть хуже, чем исходная кутиназа, но зато имели более высокую температуру плавления (на 2–3°C выше) — этот параметр коррелирует с термической стабильностью фермента: как правило, чем выше температура плавления полимера, тем более он стабилен при высокой температуре. Ученые попробовали улучшить термическую стабильность ферментов и другим способом — направленно добавив в структуру специальную мостиковую группу. В предыдущих исследованиях температуру плавления LCC сумели повысить добавлением мостика из двухвалентного кальция (S. Sulaiman et al., 2014. Crystal Structure and Thermodynamic and Kinetic Stability of Metagenome-Derived LC-Cutinase). Однако, кальций может отсоединяться от фермента и загрязнять продукт гидролиза ПЭТ — терефталевую кислоту, поэтому было решено заменить кальциевый мостик на серный. Для этого ученые нашли две позиции аминокислоты, которые при «сворачивании» молекулы фермента находятся ближе всего друг к другу, и заменили обе аминокислоты на этих позициях на цистеин — у этой аминокислоты в составе есть атом серы, который может образовывать связи с другой серой. Поэтому при сближении двух цистеиновых фрагментов между ними может образовываться дисульфидный мостик, который подобно крошечной булавке скрепляет молекулу кутиназы. Модификацию производили таким же способом, как и на предыдущих этапах работы. Оказалось, что добавка серного мостика к LCC повысила его температуру плавления до 94,5°C, что на 9,8 градусов больше, чем у исходного фермента, и на 0,5 градуса выше, чем у LCC c кальциевым мостиком. Активность фермента снизилась, но незначительно, всего на 28%: обе позиции, в которые вводили цистеин, находятся далеко от активного при гидролизе участка, поэтому их замены оказались не так критичны. Наконец, ученые попробовали объединить два типа модификаций, чтобы получить ферменты, которые будут одновременно «запрограммированы» и на лучшую активность, и на лучшую стабильность. В итоге в «финал» испытаний вышли четыре фермента, в каждом из которых было сделано по три модификации. Все четыре фермента содержали серный мостик между двумя цистеинами, а также в каждом были сделаны по две замены в активном при гидролизе хвосте: одна для улучшения активности (либо на изолейцин, либо на триптофан) и одна для повышения стабильности (либо на глицин, либо на метионин). Все четыре модифицированных фермента показали активность заметно выше, чем у исходной кутиназы LCC. При этом оба варианта с глицином оказались более эффективными, чем варианты с метионином. Эффективность двух глициновых вариантов (они обозначены ICCG и WCCG по первым буквам названий вводимых аминокислот) была очень близка: оба смогли расщепить 90% ПЭТ, но изолейциновый вариант справился быстрее (ему потребовалось 9,3 часа, а триптофановому — 10,5 часов). В итоге именно ICCG-вариант модифицированного фермента LCC был выбран для испытаний в промышленных условиях. 20 килограммов полиэтилентерефталата измельчили и смешали с 78 литрами воды и 40 граммами фермента. Гидролиз проводили при температуре 72°C в слабощелочной среде (pH = 8), которую создали, добавив гидроксид натрия. После деполимеризации 90% исходного ПЭТ реакцию остановили и отделили твердый остаток полимера центрифугированием. Жидкую фазу затем пропустили через колонку с активированным углем и обработали раствором серной кислоты — это нужно, чтобы превратить терефталат натрия в терефталевую кислоту. После этого терефталевую кислоту можно отделить центрифугированием и перекристаллизацией. Полученная таким образом терефталевая кислота имеет чистоту 99,8% и может быть использована для получения ПЭТ — здесь авторы придерживались стандартной методики: этерификация с этиленгликолем, затем поликонденсанция и твердофазная полимеризация. Скорость поликонденсации была такой же как в случае использования «первичной» терефталевой кислоты. Полученный полиэтилентерефталат также тщательно протестировали и убедились, что он не отличается от ПЭТ, полученного традиционным способом. Всего в этом эксперименте ученые получили 12 килограммов ПЭТ — 60% от того количества, которое исходно пустили на переработку. Из полученного полиэтилентерефталата также изготовили пластиковые бутылки для напитков и убедились, что по прозрачности и механическим свойствам они не уступают традиционным бутылкам. Второй продукт деполимеризации — двуосновный спирт этиленгликоль — в настоящей работе не регенерировали, он остался в жидкой части продуктов реакции. Возможно, в дальнейшем можно будет перерабатывать и его тоже (и тем самым полностью разобрать и пересобрать заново молекулу ПЭТ), но пока что для получения ПЭТ использовали свежий этиленгликоль. Еще одним продуктом реакции является сульфат натрия. Он получается, когда серная кислота реагирует с терефталатом натрия. На каждый килограмм перерабатываемого ПЭТ получается 600 граммов сульфата натрия — в пилотном эксперименте было получено 12 килограммов этого вещества, его тоже выделили и очистили. Сульфат натрия широко используется в современной промышленности (например, в производстве моющих средств, бумаги и стекла), поэтому этот продукт реакции пойдет не на свалку, а на продажу. Предложенный в обсуждаемой работе метод гидролиза полиэтилентерефталата в мягких условиях и без использования дорогостоящего оборудования полностью готов к применению в промышленности. Авторы рассчитали, что при цене фермента 25 долларов за килограмм (получаемые промышленным способом целлюлозные ферменты сейчас стоят от 5 до 23 долларов за килограмм), стоимость фермента, необходимого для деполимеризации, будет составлять всего 4% от стоимости сырья для синтеза такого же количества ПЭТ «с нуля». По словам Алана Марти, сотрудника Carbios и одного из авторов статьи, его компания планирует перерабатывать по 90 тысяч тонн полиэтилентерефталата в год уже в 2025 году. Правда, этот план, по всей видимости, был составлен до эпидемии коронавируса. На мой взгляд, участие сотрудников Carbios — вообще одно из главных достоинств новой работы. Это позволило не только сразу же опробовать новый метод в промышленных условиях, но и оценить его рентабельность. Впрочем, пока что об экономической стороне вопроса авторы написали довольно кратко. Например, они оценили стоимость фермента, но осталось непонятно, сколько стоят все остальные необходимые реагенты — щелочь, серная кислота и этиленгликоль, а также сколько денег нужно потратить на очистку и измельчение ПЭТ и прочие подготовительные процедуры (и сколько денег можно будет получить дополнительно за счет продажи полученного сульфата натрия). Будем надеяться, что в новых статьях и патентах все эти вопросы будут раскрыты более подробно, а сама технология будет реализована и у нас появится более эффективный метод борьбы с пластиком. 17-07-2020 | Просмотров: 2124

Комментарии

Комментировать

Комментировать

|

Ещё по теме

|

|

|